适合食品行业生产特点的集中润滑系统

克服突发性停产、自动监控、对故障报警、抗腐蚀耐冲刷

食品产业关乎国计民生,生产企业务必制定严格的产品质量管理体系以满足行业规范;随着外部竞争日趋激烈,经营者不断追求高效率、自动化、安全环保;生产线在运行过程中必须持续保持顺畅稳定,一旦发生突发性停产,必定会给企业造成意外损失。

根据生产现场的布局和环境为设备配置集中润滑系统,能有效提升效益,降低成本,为设备平稳运行保驾护航。

尽管当今工业自动化程度已十分发达,但很多企业仍然停留在以手动润滑的方式为设备加油。 手动润滑带来一系列问题: 1. 操作人员进行加油时, 润滑点在加油的瞬间得到大量润滑剂, 引起轴承发热、轴封快速老化;2. 过量润滑还可能造成油品泄漏,带来环境污染;3. 加油过后,随着润滑剂不断消耗,润滑点得到的润滑量日渐减少,令摩擦副逐渐“干涸”;在下一次加油之前很可能出现润滑不足,形成干摩擦,影响设备的性能和使用寿命; 4. 人工加油还很容易将灰尘砂砾金属屑带入润滑管路,这些杂质如果被带到摩擦表面就会造成污染、磨损或机械故障。

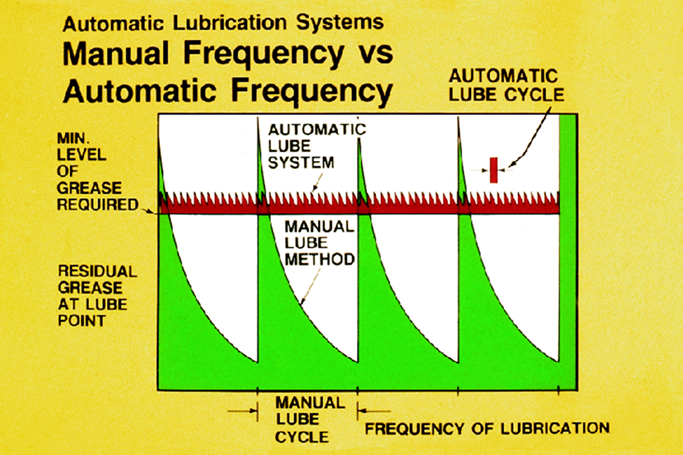

最佳的润滑状态就是将最适量的润滑剂源源不断地输送到各摩擦副,形成一层薄薄的连续油膜,往复小量补充润滑剂,保持油膜不断更替,实现均衡润滑,而这种润滑状态只有通过自动润滑系统方可实现。

下列图示中的红色及绿色波动曲线代表了自动润滑(红色)与手动润滑(绿色)的对比:手动润滑不能实现均衡润滑的效果,摩擦副在润滑不足与润滑过量的波谷波峰间忽上忽下;红色的锯齿形波动曲线显示了自动润滑系统的加油频率,多次少量稳定均衡。

正确设计及实施的集中润滑系统为食品生产线、饮料厂创造效益:

(一)集中润滑系统 – 不会疏漏任何一个润滑点

手动润滑的成效依赖操作工的责任心,即使所有的润滑点都已在润滑手册中清晰标注, 操作工在进行手动加油时也难免会掌握不准加油量甚至遗漏为某些位置加油,尤其是当个别润滑点深入设备内部或位于高处时,很可能因润滑不足带来故障,造成停机隐患。

递进式自动润滑系统实现自动输送润滑剂,每个轴承、齿轮、链条或凸轮都会在正确的时间获得正确的润滑量。系统如同植入机器内部的神经组织,所有润滑点都在系统设计时被准确纳入整体润滑方案,在机器运行过程中,每个转动或往复运动的摩擦副无论处在多么隐蔽或多么难以触达的位置,系统都会定点定时定量,向所有润滑点依次打油,绝无疏漏。

(二)集中润滑系统具有自动检测故障的功能,一旦润滑不到位,系统自动报警

一旦系统中出现了阻碍润滑点得到正确润滑的故障隐患,递进式系统会立即发出自动报警,警告使用者采取纠正措施。该警告可以通过警钟、目视化故障报警装置等方式发送,也可连接到中央监控站,从而进一步减少了工厂的日常维护。

检测和警告故障情况包括:

• 管路堵塞或润滑点堵塞

• 管路压扁、折弯、泄漏;

• 泵的故障

• 油箱液位过低

• 系统出现高压

• 电磁控制阀故障

• 其他

(三)为食品生产车间配套抗腐蚀耐冲刷的自动润滑系统

许多食品或饮料生产线上的设备经常需要进行充分消毒,频繁的强制冲洗程序很可能会造成严重的腐蚀问题。非不锈钢材质的润滑元件长期暴露在腐蚀性冲洗液中会严重影响使用寿命,同时生锈也会造成污染,为食品安全带来隐患。

直接安装在工厂设备上的不锈钢分配器是保持卫生标准和确保长期生产可靠性的最经济有效的解决方案。

采用不锈钢组件能够实现耐腐蚀的效果,适用于需要时常进行冲刷的场合。精良的组件组成可靠性极高的润滑系统,免维护,通常情况下操作工只需在接获低液位报警时安排时间向油箱注补油。

(四)防范突发性停产

一家美国中西部地区的大型乳制品厂分享了通过优质润滑减少停机时间和维护成本的案例:

“我们工厂的乳制品箱加注和封口设备经常出现轴承故障,而设备的润滑点超过150个点都是用手动润滑的,轴承故障经常导致生产线意外停机。我们每隔一小时就要进行一次消毒,用消毒液喷洗设备时经常会冲掉润滑脂,造成故障。在安装了整套的Trabon自动润滑系统后,该系统每隔30分钟就会向所有润滑点自动加注润滑脂。分配器为不锈钢材质,可抵抗由消毒喷雾引起的腐蚀。泵安装在喷洗区域之外的位置,因此不需要对泵站进行特殊表面处理。

在系统安装后的18个月内,没有再出现轴承故障。润滑系统的运行也没有任何故障。”

欢迎联系港龙星润滑团队,我们拥有20年配置和实施集中润滑系统的经验和业绩

www.skdstar.com